管理“三问”挖出“大金矿”

2023.11.10 中国矿业报

——河南永锦选煤厂管理增效小记

◎ 首席记者 王琼杰 通讯员 张程 孟芳

煤炭精煤产率从65%提高到70%以上,就连不起眼的湿煤泥,提级处理后年可增加利润300多万元……这些看似很普通的数字,既是河南永锦选煤厂精细化管理的缩影,也是该厂今年以来逆势飘红的主要动力。

“千帆竞发,勇进者胜。面对煤炭市场下行压力,永锦选煤厂聚焦‘钱从哪里来’‘利润从哪里来’‘成本怎么控’经营管理‘三问’,把握生产经营每个环节频频亮出实招,深挖管理潜能,全力推动提质增效再升级。”该厂厂长刘涛说。

精测算,让煤炭洗选增量更增值

从65%到72%、74%、80%有多远?永锦选煤厂给出的答案是,一个“精准测算”的距离。

永锦区域矿井原生煤泥含量大、地质构造变化快、煤质管控难度大,煤炭精煤产率10余年来一直徘徊在65%左右,不知多少次因洗煤不如卖原煤而反复停产。

如何以精煤杠杆撬动产品结构大调整,实现效益最大化?“没有一成不变的规律,根本还是取决于原煤质量。”该厂生产经营厂长黄玉峰介绍,不厌其烦地精益测算是他们保证精煤产率和质量的“杀手锏”。他们每天都要对入洗各矿原煤效益进行对比分析,及时调整入洗煤种及配比,宜洗则洗、宜配则配。

“入洗前,先测算能不能洗、怎样洗,洗出后来测算本批煤的效益情况,分析原因查找差距,指导后批入洗煤种和是否配比。”该厂副总工程师、生产技术科负责人孙涛说,相对之前工作量虽然大了很多,但看着实实在在的洗选效果,大家干劲十足。

与此同时,该厂认真落实精煤品牌战略,把好生产源头关,紧盯生产环节,针对目前起泡剂、捕收剂做单机试验,确定最佳药剂配比,保证分选精度。

中国矿业报社记者了解到,该厂在保证煤炭质量的前提下,精煤产率均保持在70%以上,最高时达到80%。

重改造,“白菜”也能卖出黄金价

“湿煤泥水分降至14%左右,较改造前降低近50%,优于16%的预期目标。”6月份,随着该厂湿煤泥降水改造项目的投运,彻底打破了原有湿煤泥只能作为低价值副产品销售的格局,吨煤泥增值64元。

该厂投产以来,湿煤泥水分长期徘徊在28%左右,且自身颗粒细、水分高、粘度大、运输不便、可利用价值低。“随着永锦能源销售战略的调整,该厂将湿煤泥进行多次破碎掺混搭配销售,收效立显。”黄玉峰坦言,但因湿煤泥水分较高,需要与原煤进行多次掺混,耗费大量人力、物力和时间,特别在冬季,湿煤泥破碎掺配困难,易积压,严重影响正常的生产经营。

该厂将改革创新伴随生产经营的每一个环节,在紧盯精煤产品的同时,又将目光放在洗选副产品上,加大科技创新和技术改造力度,切实将“脑力”变为省钱的“原动力”。经过超高压压滤机处理后的湿煤泥水份和粒度均符合掺配进中煤或原煤销售的要求,实现了湿煤泥提级、提价销售,年可增加利润300多万元。

拘小节,微管理带来大利润

“贫瘦煤刘碑站,C64K车号4817517标重22.3吨,车皮过磅21.7吨;C64H车号4200183标重21吨,车皮过磅20.36吨……”

埋头清理车厢、抬头过磅称重,保障企业利益不受损失,是该厂装车人员的工作日常。该厂车间主任殷永明和副主任冯小化无论白天还是夜晚都盯得死死的。

去年初,该厂发现每发运原煤、精煤都会出现亏吨现象。亏吨,就意味着企业利益直接受到损失,该厂立即组织相关专业人员深入装车现场认真查找原因。不查不知道,一查吓一跳。通过现场细致检查分析,该厂发现由于火车车皮磨损,平均每节车皮要比标重轻0.6吨左右。

“一列火车按55节计算,这一列煤就要亏吨30吨以上。”孙涛介绍,该厂立即转变坚持多年的按标重计算车皮重量的方式。“每次来车逐一检查清理车厢杂物,并按实际车皮逐一过磅称重,每年至少减少损失600万元。”

该厂同时与地方政府、村组合作,加强与第三方外运矸石的有效沟通,解决矸石制约生产经营问题,实现环保与效益双赢。2023年,预计外运处置矸石14万吨,外运处置相对比禹州周边减少支出约120万元。

“下一步,我们将持续深挖内潜,加强与有关专家的沟通联系,对生产工艺再诊断,对粗煤泥系统进行改造,争取粗精煤达到深度脱灰和精准分选的要求。”该厂厂长刘涛说,改造完成后,精煤产率预期可提高1.5%以上,年可增加利润1440余万元。

推荐阅读

-

两会之声 | 张永利:建议出台钾资源奖补政策

2020.05.24

-

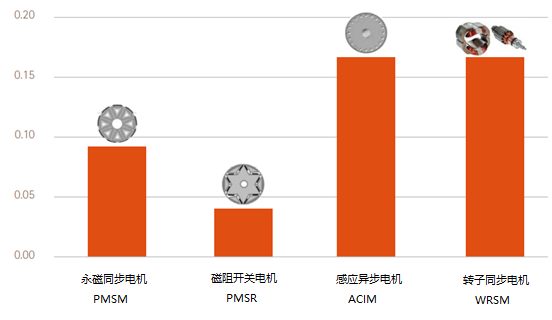

未来10年新能源汽车对铜需求的影响

2020.09.11 -

地球科学“一张图”成功构建

2021.11.21

{{panelTitle}}